Вследствие ограниченности размеров дерева создание из него строительных конструкций больших пролетов или высоты невозможно без соединения отдельных элементов. Соединения деревянных элементов для увеличения поперечного сечения конструкции называют сплачиванием , а для увеличения их продольной длины — сращиванием, под углом и прикрепление к опорам – анкеровкой.

Увеличение заготовок по длине называется сращиванием. Увеличение заготовок по сечению называется сплачиванием. Соединения деревянных конструкций классифицируют по различным признакам. Например, по виду работы элемента и работы самой связи (соединения на растянутых связях, соединения на податливых связях).

По характеру работы все основные соединения делятся на:

- без специальных связей (лобовые упоры, врубки);

- со связями, работающими на сжатие (шпонки колодки);

- со связями, работающими на изгиб (болты, стержни, гвозди, винты, пластинки);

- со связями, работающими на растяжение (болты, винты, хомуты);

- со связями, работающими на сдвиг-скалывание (клеевые швы).

По характеру работы соединений деревянных конструкций делятся на податливые и жесткие. Податливые изготавливаются без применения клеев. Деформации в них образуются в результате неплотностей.

Принято различать три группы соединений деревянных конструкций:

- Контактные соединения (без использования рабочих механических связей: врубки и другие соединения «впритык»)

- Соединения с использованием механических связей (нагельные: болтовые, гвоздевые; шпоночные, соединения на шайбах, нагельных пластинках и т.п.)

- Клеевые соединения и соединения комбинированного типа

Требования к соединениям

1. Надежность.

В частности, рекомендуется сводить к минимуму неблагоприятные (ненадежные) виды работы древесины в соединениях (работа древесины на скалывание, смятие поперек волокон, растяжение поперек волокон). С понятием надежности тесно связан так называемый принцип дробности: «чем мельче связи и чем их больше, тем выше надежность соединения». Другими словами, десять болтов маленького диаметра предпочтительнее одного болта при одинаковых затратах металла, так как в первом случае древесина работает в основном на смятие («надежный» вид работы древесины), а во втором случае — на сдвиг («ненадежный» вид работы древесины)

1. Надежность.

В частности, рекомендуется сводить к минимуму неблагоприятные (ненадежные) виды работы древесины в соединениях (работа древесины на скалывание, смятие поперек волокон, растяжение поперек волокон). С понятием надежности тесно связан так называемый принцип дробности: «чем мельче связи и чем их больше, тем выше надежность соединения». Другими словами, десять болтов маленького диаметра предпочтительнее одного болта при одинаковых затратах металла, так как в первом случае древесина работает в основном на смятие («надежный» вид работы древесины), а во втором случае — на сдвиг («ненадежный» вид работы древесины)

2. Прочность.

В частности, стремление к равнопрочности с основной частью конструкции, к отсутствию ослаблений (отверстия) в сечении.

3. Снижение трудоемкости

при изготовлении и монтаже конструкций (технологичность)

4. Деформативность.

Например, в контактных соединениях величина предельной деформации смятия ограничена

Работа древесины в соединениях.

Виды работы древесины на смятие поперек и под углом к волокнам, а также на скалывание относятся к неблагоприятным. Именно эти виды работы древесины сопровождают работу соединений и именно они чаще всего являются прямой или косвенной причиной отказа конструкции.

Смятие.

Работа древесины на смятие поперек и под углом к волокнам характеризуется повышенной деформативностью и низкой прочностью. Диаграмма «сила — деформация» при смятии древесины поперек волкон отражает эффект сплющивания трубчатообразных клеток древесины. Различают три вида смятия:

- n смятие по всей поверхности (R см = 1,8 МПа, самый неблагоприятный вид смятия)

- n смятие на части длины

- n смятие на части поверхности (под шайбами) (R см = 4 МПа)

Увеличение прочности в последнем случае объясняется подкрепляющим влиянием окружающих площадку смятия волокон древесины.

Основные эмпирические зависимости при смятии.

Зависимость сопротивления от угла между направлением силы и направлением волокон древесины

R см,a = R см,0 / (1 + (R см,0 /R см,90 — 1) sin 3 a

Зависимость сопротивления от длины площадки смятия

R см,L = R см (1 + 8 / (L см + 1.2);

[см]

Скалывание.

Работа древесины на скалывание (сдвиг) характеризуется низкой прочностью и хрупким характером разрушения. В «чистом» виде скалывание практически не встречается. Обычно этот вид напряженного состояния комбинируется с другими (растяжение и сжатие поперек волокон).

Различают два вида скалывания: скалывание одностороннее и скалывание двустороннее. В первом случае прочность меньше, поскольку выше степень неравномерности распределения напряжений. В расчетах условно принимают равномерное распределение напряжений по длине площадки сдвига. Поэтому вводят понятие «среднее значение сопротивления сдвигу»

R ск,ср = R ск,ср / (1+ bL/e)

Формула отражает физическую сущность явления скалывания: коэффициент b

учитывет вид скалывания, а отношение L/e учитывает влияние нормальных напряжений, сопутствующих скалыванию. R ск,ср

— сопротивление скалыванию при равномерном распределении касательных напряжений.

Зависимость сопротивления скалыванию от угла между направлением силы и направлением волокон древесины имеет вид:

R ск,a = R ск,0 / (1 + (R ск,0 /R ск,90 — 1) sin 3 a

| Назначение соединений |

В конструкциях, изготовляемых в заводских условиях |

В конструкциях, изготовляемых с применением облегченных средств механизации. |

|

|

из высушенных пиломатериалов |

из брусьев и досок |

из местного круглого леса |

|

| Сплачивание | На водостойком клее | На дубовых или березовых пластинках Деревягина; на гвоздях и топких нагелях из круглой стали, из пластмасс | На колодках, болтах, скобах |

| Наращивание | |||

| В сжатом стыке |

Лобовым упором |

||

| В растянутом стыке | Зубчатым стыком на водостойком клее | Деревянными накладками и прокладками на нагелях из круглой стали, на болтах, гвоздях | Деревянными накладками на нагелях из круглой стали, на болтах |

| Накладками с клеестальными шайбами | Накладками с шайбами на глухих нагелях и шурупах | Стальными накладками с шайбами на глухих нагелях и глухарях | |

| Узловые примыкания | |||

| Сжатых стержней | Лобовым и трехлобовым упором | Лобовой врубкой; лобовым и трехлобовым упором | |

| Растянутых стержней | Стальными тяжами или хомутами через накладки и прокладки на клее или нагелях и болтах | Стальными тяжами или хомутами через накладки и прокладки па гвоздях или нагелях и болтах | Стальными тяжами или хомутами через накладки на нагелях и болтах; скобами крестового профиля |

| Стержней, воспринимающих знакопеременные силы | Центровым болтом через клеестальные шайбы | Нагелями, штырями крестового профиля, гвоздями | Нагелями, штырями крестового профиля |

| Центровым болтом, через когтевые шайбы, шайбы на глухих нагелях, шурупах, штырях крестового профиля или на гвоздях | Центровым болтом через шайбы на глухих нагелях, глухарях или на штырях крестового профиля | ||

Основные виды соединений (при сплачивании)

1. Соединения на врубках

, работающих без специальных рабочих связей. Соединения безраспорные; требуются лишь вспомогательные поперечные связи (устаревший вид сплачивания)

|

|

| Схема соединения на врубках | |

| Основной областью применения врубок являются узловые соединения в брусчатых и бревенчатых фермах, в том числе в опорных узлах примыкания сжатого верхнего пояса к растянутому нижнему поясу.

Соединяемые врубкой элементы деревянных конструкций (д. к.) должны быть скреплены вспомогательными связями - болтами, хомутами, скобами и т. п., которые следует рассчитывать в основном на монтажные нагрузки |

|

|

|

2. Соединения на шпонках

, работающих в основном на сжатие

(с), аналогично сжатым раскосам фермы (с). Распор Q шп воспринимается рабочими поперечными связями (р) - болтами, хомутами и т. п., работающими на растяжение

аналогично растянутым стойкам фермы (р)

|

|

|

Схема соединения на шпонках |

3. Соединения на нагелях

, работающих в основном на изгиб

(и), аналогично стойкам (и) безраскосной фермы. Соединения безраспорные, требуются лишь вспомогательные поперечные связи

4. Соединения на клею

, работающем в основном на сдвиг

(τ), аналогично сварному шву в металлических балках. Поперечная связь обычно обеспечивается самим клеевым швом

Соединения по ширине

При стыковке нешироких досок получаются щиты необходимых размеров.

Для соединения существует несколько способов.

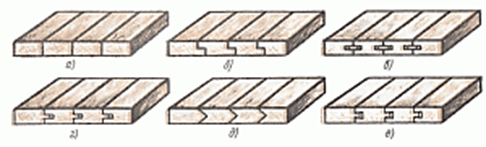

1) Соединение на гладкую фугу;

При таком методе соединения каждая рейка или доска называется делянкой, а шов, который образуется в результате соединения, фугой. О качестве прифуговке говорит отсутствие просветов между стыками кромок смежных делянок.

2) Соединение на рейку;

По кромкам делянок выбирают пазы и вставляют в их рейки, скрепляющие между собой делянки. Толщина рейки и ширина паза не должны превышать 1/3 толщины доски.

3) Соединение в четверть;

В скрепляемых делянках выбирают по всей длине четверти. В таком случае размеры четверти, как правило, не превышают половину толщины делянки.

3) Соединение в паз и гребень (прямоугольный и треугольный);

Такой вид соединения обеспечивает делянку пазом с одной стороны и гребнем с другой. Гребень может быть как прямоугольным, так и треугольным, но последний редко используется, поскольку его прочность немного хуже. Соединение в паз и гребень довольно популярно и часто используется изготовителями паркета. Минусом такого соединения считается меньшая экономичность, поскольку используется больше досок.

4) Соединение «ласточкин хвост»;

Такой вид крепления немного похож на предыдущий, вот только гребень имеет трапециевидную форму. Ну отсюда и название.

Соединение досок в щиты: а - на гладкую фугу, б - в четверть, в - на рейку, г - в паз и прямоугольный гребень, д - в паз и треугольный гребень, е - в «ласточкин хвост»

Также при сборке щитов используют шпонки, наконечники в паз и гребень с вклейкой рейки в торец. Среди вклеенных реек встречаются треугольные, прямоугольные и наклеенные, а при использовании шпонки в основном выбирают паз «ласточкин хвост». Все это нужно для надежного скрепления щита.

Щиты: а - со шпонками, 6 - с наконечником в паз и гребень, в - с вклейной рейкой в торец, г - с вклейной треугольной рейкой, д - с наклеенной треугольной рейкой.

Соединение по длине

Среди популярных видов соединения по длине можно выделить: впритык, на «ус», в паз и гребень, на зубчатое клеевое соединение, в четверть и на рейку. Наибольшей популярностью пользуется зубчатое соединение, потому что оно имеет лучшую прочность.

Соединение брусков по длине: а - впритык, б - в паз и гребень, в - на ус, г, д - на зубчатое клеевое соединение, е - в четверть, ж - на рейку

Также существует сращивание, когда более длинные отрезки стыкуются между собой. Это может происходить несколькими способами. Например, вполдерева

, косым прирубом

, косым и прямым накладным замком

, косым и прямым натяжным замком и впритык

. При выборе сращивания вполдерева необходимая длина соединения должны составлять 2 или 2,5 от толщины бруса. Для большей надежности используют нагеля, например, такое можно встретить при строительстве брусчатых домов.

При использовании косого прируба с подрезкой торца размеры составляют 2,5 - 3 от толщины бруса и так же крепится нагелями.

Соединение прямым или косым накладным замком используют в конструкциях, в которых присутствуют растягивающие усилия. Прямой накладной замок находится на опоре, а косой можно разместить у опор.

Если Вы решили использовать косой прируб с подрезкой торца, то соединение должно иметь 2,5 или 3 толщины бруса. В этом случае то же используются нагеля.

При стыковке прямым или косым натяжным замком можно не волноваться о прочности, но такое соединение имеет сложности в изготовлении, а также при усыхании древесины клинья ослабляются, поэтому такой метод соединения не подойдет для серьезной конструкций.

Сращивание впритык - это когда два конца бруса помещают на опору и надежно соединяются скобами.

Сращивание: а - вполдерева, б - косым прирубом, в - прямой накладной замок, г - косой накладной замок, д - прямой натяжной замок, е - косой натяжной замок, ж - впритык

Соединение брусьев или бревен можно встретить при возведении стен или в верхней или нижней обвязке в каркасных домах. К основным видам соединений можно отнести вполдерева

, вполулапу

, шиповое

и угловой сковороднем

.

Врубкой вполдерева считается вырубка или срезка половины толщины на концах брусьев, после чего они соединяются под углом в 90 градусов.

Соединение вполулапа образуется при зарезке на концах брусьев наклонных плоскостей, благодаря которым брусья плотно соединяются. Размер наклона определяется по формуле.

Врубка угловым сковороднем очень похожа на врубку вполдерева, но отличительной чертой является то, что при таком соединении один из брусьев теряет небольшую часть в ширине.

Наращивание

Наращиванием брусьев и бревен называется соединение элементов по высоте, что часто используется при строительстве столбов или матч.

Существует несколько видов наращивания:

1) впритык с потайным шипом;

2) впритык со сквозным гребнем;

3) вполдерева с креплением болтами;

4) вполдерева с креплением хомутами;

5) вполдерева с креплением полосовой сталью;

6) косым прирубом с креплением хомутами;

7) впритык с накладками;

8) крепление болтами;

Длина стыков обычно составляет 2-3 от толщины соединяемых брусьев или 2-3 диаметра бревен.

Соединение бревен при наращивании: а - впритык с потайным шипом, б - впритык со сквозным гребнем, в - вполдерева с креплениес болтами, г - вполдерева с креплением полосовой сталью, д - вполдерева с креплением хомутами, е - косым прирубом с креплением хомутами, ж - впритык с накладками и креплением болтами

Шиповое соединение

При шиповой вязке брусков на одном делают зарезку шипа, а на другом проушину или гнездо. Шиповую вязку брусков часто используют при создании столярных изделий, дверей, окон или фрамуг. Все соединения делаются на клею. Можно использовать не только один, но и два или более шипа. Чем больше шипов, тем больше площадь склеивания.Такой вид соединения можно разделить на угловые концевые, угловые серединные и угловые ящичные.

При угловом концевом соединении используется открытый сквозной шип (один, два или три), шип с потемком сквозной и несквозной, вставные шканты. Угловые серединные соединения можно встретить на дверях. Угловые серединные и концевые могут дополнительно использовать гвозди, шурупы, нагеля или болты.

Угловые шиповые соединения: а - открытый сквозной одинарный шип УК-1, б - открытый сквозной двойной шип УК-2, в - открытый сквозной тройной шип УК-3, г - шип несквозной с полупотемком УК-4, д - шип сквозной с полупотемком УК-5, е - шип несквозной с потемком УК-6, ж - шип сквозной с потемком УК-7, з - соединение несквозное и сквозное на шкантах УК-8, и - на ус со вставными круглыми шкантами УК-9, к - несквозной на ус со вставным плоским шипом УК-10, л - сквозной на ус со вставным плоским шипом УК-11

Угловые серединные соединения на шип: а - несквозной типа УС-1, б сквозной УС-2, в - сквозной двойной УС-3, г - несквозной в паз и гребень УС-4, д - несквозной в паз УС-5, е - несквозной на круглых шкантах УС-6

Обычно лесоматериалы, например, брусья, бруски или доски выпускаются определенного размера, но часто в строительстве нужны материалы, которые длиннее, шире или толще. Поэтому для получения необходимых размеров существуют различные виды соединений с использованием врубок, которые делаются вручную по разметке или специальным оборудованием.

Соединения по ширине

При стыковке нешироких досок получаются щиты необходимых размеров.

Для соединения существует несколько способов.

1) Соединение на гладкую фугу;

При таком методе соединения каждая рейка или доска называется делянкой, а шов, который образуется в результате соединения, фугой. О качестве прифуговке говорит отсутствие просветов между стыками кромок смежных делянок.

2) Соединение на рейку;

По кромкам делянок выбирают пазы и вставляют в их рейки, скрепляющие между собой делянки. Толщина рейки и ширина паза не должны превышать 1/3 толщины доски.

3) Соединение в четверть;

В скрепляемых делянках выбирают по всей длине четверти. В таком случае размеры четверти, как правило, не превышают половину толщины делянки.

3) Соединение в паз и гребень (прямоугольный и треугольный);

Такой вид соединения обеспечивает делянку пазом с одной стороны и гребнем с другой. Гребень может быть как прямоугольным, так и треугольным, но последний редко используется, поскольку его прочность немного хуже. Соединение в паз и гребень довольно популярно и часто используется изготовителями паркета. Минусом такого соединения считается меньшая экономичность, поскольку используется больше досок.

4) Соединение «ласточкин хвост»;

Такой вид крепления немного похож на предыдущий, вот только гребень имеет трапециевидную форму. Ну отсюда и название.

Также при сборке щитов используют шпонки, наконечники в паз и гребень с вклейкой рейки в торец. Среди вклеенных реек встречаются треугольные, прямоугольные и наклеенные, а при использовании шпонки в основном выбирают паз «ласточкин хвост». Все это нужно для надежного скрепления щита.

Соединение по длине

Среди популярных видов соединения по длине можно выделить: впритык, на «ус», в паз и гребень, на зубчатое клеевое соединение, в четверть и на рейку. Наибольшей популярностью пользуется зубчатое соединение, потому что оно имеет лучшую прочность.

Также существует сращивание, когда более длинные отрезки стыкуются между собой. Это может происходить несколькими способами. Например, вполдерева, косым прирубом, косым и прямым накладным замком, косым и прямым натяжным замком и впритык. При выборе сращивания вполдерева необходимая длина соединения должны составлять 2 или 2,5 от толщины бруса. Для большей надежности используют нагеля, например, такое можно встретить при строительстве брусчатых домов.

При использовании косого прируба с подрезкой торца размеры составляют 2,5 — 3 от толщины бруса и так же крепится нагелями.

Соединение прямым или косым накладным замком используют в конструкциях, в которых присутствуют растягивающие усилия. Прямой накладной замок находится на опоре, а косой можно разместить у опор.

Если Вы решили использовать косой прируб с подрезкой торца, то соединение должно иметь 2,5 или 3 толщины бруса. В этом случае то же используются нагеля.

При стыковке прямым или косым натяжным замком можно не волноваться о прочности, но такое соединение имеет сложности в изготовлении, а также при усыхании древесины клинья ослабляются, поэтому такой метод соединения не подойдет для серьезной конструкций.

Сращивание впритык — это когда два конца бруса помещают на опору и надежно соединяются скобами.

Соединение брусьев или бревен можно встретить при возведении стен или в верхней или нижней обвязке в каркасных домах. К основным видам соединений можно отнести вполдерева, вполулапу, шиповое и угловой сковороднем.

Врубкой вполдерева считается вырубка или срезка половины толщины на концах брусьев, после чего они соединяются под углом в 90 градусов.

Соединение вполулапа образуется при зарезке на концах брусьев наклонных плоскостей, благодаря которым брусья плотно соединяются. Размер наклона определяется по формуле.

Врубка угловым сковороднем очень похожа на врубку вполдерева, но отличительной чертой является то, что при таком соединении один из брусьев теряет небольшую часть в ширине.

Соединение по высоте

Крестообразное соединение брусьев можно встретить при строительстве моста. При таком способе можно использовать соединение вполдерева, треть и четверть дерева или зарубка одного бруса.

Наращивание

Наращиванием брусьев и бревен называется соединение элементов по высоте, что часто используется при строительстве столбов или матч.

Существует несколько видов наращивания:

1) впритык с потайным шипом;

2) впритык со сквозным гребнем;

3) вполдерева с креплением болтами;

4) вполдерева с креплением хомутами;

5) вполдерева с креплением полосовой сталью;

6) косым прирубом с креплением хомутами;

7) впритык с накладками;

8) крепление болтами;

Длина стыков обычно составляет 2-3 от толщины соединяемых брусьев или 2-3 диаметра бревен.

Шиповое соединение

При шиповой вязке брусков на одном делают зарезку шипа, а на другом проушину или гнездо. Шиповую вязку брусков часто используют при создании столярных изделий, дверей, окон или фрамуг. Все соединения делаются на клею. Можно использовать не только один, но и два или более шипа. Чем больше шипов, тем больше площадь склеивания.Такой вид соединения можно разделить на угловые концевые, угловые серединные и угловые ящичные.

При угловом концевом соединении используется открытый сквозной шип (один, два или три), шип с потемком сквозной и несквозной, вставные шканты. Угловые серединные соединения можно встретить на дверях. Угловые серединные и концевые могут дополнительно использовать гвозди, шурупы, нагеля или болты.

Ну, вот пожалуй, и все о типах соединений. Сюда не входят соединения гвоздями, шурупами или болтами. Чисто дерево ну и чуть-чуть клея. :)

Деревянные детали используют во многих изделиях. И их соединение - важный процесс, от которого зависит прочность всей конструкции.

Для изготовления мебели и других изделий из дерева используют десятки различных соединений. Выбор способа соединения деталей из дерева зависит от того, каким изделие должно быть в итоге и какую нагрузку должно переносить.

Виды соединения

При соединении деревянных деталей нужно помнить важный момент - всегда тонкая деталь крепится к толстой, но не наоборот.

Согласно взаимному расположению элементов различают такие способы соединения деталей из дерева:

- наращивание - увеличение детали по высоте;

- сращивание - удлинение заготовки;

- сплачивание - увеличение элемента по ширине;

- вязка - соединение под углом.

Способы соединения деревянных деталей при изготовлении мебели чаще всего используют следующие:

- склеивание;

- "ласточкин хвост";

- встык;

- пазовое;

- внахлест;

- глухое на шипах;

- сквозное шиповое.

Рассмотрим технологии некоторых соединений более детально.

Сращивание по длине

Такой деревянных деталей имеет некоторые нюансы. По своей сути это удлинение элементов в горизонтальном направлении. Сращивание может быть:

- Впритык - срезы концов выполняются под прямым углом и совмещаются друг с другом. В оба бруса (бревна) забивают скобу.

- Косой притык - срезы выполнены под углом, а концы скрепляют штырем или гвоздем.

- Торцевой притык с гребнем.

- Прямая накладка - длина вырубки в 1,5-2 раза больше, чем толщина бруса (бревна).

- Косая накладка - концы срезают под углом и фиксируют болтами.

- Накладка с косым прирубом - на концах деталей выполняют торцевые гребни, имеющие ширину и длину в одну треть толщины бруса.

Наращивание по высоте

Из названия понятно, что суть заключается в удлинении брусьев или бревен в вертикальном направлении. Оси элементов находятся на одной вертикальной прямой. Виды наращивания такие:

- Наращивание впритык. Для восприятия случайных нагрузок по бокам вставляется заершенный штырь.

- Наращивание с одним или двумя шипами. Ширина и высота одного шипа должны быть не меньше одной трети толщины бруса. Глубина гнезда - чуть больше высоты шипа.

- Наращивание в полдерева. Концы обоих бревен нужно срезать на половину их толщины на 3-3,5 диаметра в длину.

- Наращивание языком. В одном брусе нужно выпилить развилку, в которую нужно вставить соответственно срезанный конец другой заготовки. Само соединение необходимо обернуть жестью.

Сплачивание по ширине

Применяют для увеличения изделия по ширине. Используя способы сплачивания, важно обращать внимание на расположение годовых колец дерева. Важно чередовать доски в зависимости от их направления. Варианты сплачивания такие:

- Впритык - детали нужно обтесать и прифуговать по угольнику.

- В шпунт - высота и ширина гребня равняется 1/3 толщины доски.

- В ножовку - кромки нужно обтесать под острым углом к широкой плоскости доски.

- Гребнем с высотой от 1/3 до половины доски.

- Четверть с уступом, равным половине толщины доски.

- В шпунт с рейками - в каждой доске выбрать пазы, в которые нужно вставить рейку, имеющую ширину вдвое больше глубины паза.

Вязка

Вязку используют, когда возникает необходимость в соединении деталей под углом. Виды вязки такие:

- вязка в полдерева с использованием потайного шипа;

- вязка в полулапу;

- одиночный и двойной прорезные шипы;

- прорезная лапа.

в торец

Самый простой способ сплачивания двух деталей. Соединение деревянных деталей под прямым углом выполняется с использованием этого метода. Поверхности двух деталей тщательно подгоняют друг к другу и плотно прижимают. Происходит соединение деревянных деталей гвоздями или шурупами. Длина их должна быть такой, чтобы пройти через первую деталь и углубиться во вторую где-то на 1/3 длины.

Чтобы крепление было надежным, необходимо вбить не меньше двух гвоздей. Расположить их нужно по сторонам от осевой линии. Толщина гвоздя не должна вызвать растрескивание древесины. Поэтому рекомендуется заранее сделать отверстия в диаметре 0,7 от толщины используемого гвоздя.

Для усиления фиксации следует смазать поверхности, которые соединяются, клеем. Для помещений, которые не будут находиться под влиянием влаги, можно использовать столярный, казеиновый или мездровый клей. В случае использования изделия в условиях повышенной влажности лучше использовать влагостойкий клей, к примеру, эпоксидный.

Соединение Т-образное внакладку

Чтобы выполнить такое соединение деревянных деталей, нужно наложить одну заготовку на другую и скрепить их друг с другом, используя болты, шурупы или гвозди. Располагать деревянные заготовки можно как под определенным углом друг к другу, так и по одной линии.

Чтобы деталей не менялся, применяют не менее 4 гвоздей. В случае если есть всего два гвоздя, то их вбивают по диагонали. Чтобы фиксация была более прочной, гвозди должны пройти сквозь обе детали, а выступающие концы необходимо загнуть и углубить в дерево.

Соединение вполдерева

Чтобы выполнить такое соединение двух деревянных деталей, требуются определенные навыки и наличие опыта. Выполняется оно следующим образом. В обеих заготовках выполняются выборки глубиной, которая соответствует половине их толщины. Ширина выборки должна быть равна ширине детали.

Способ соединения деревянных деталей вполдерева можно выполнить под разными углами. В таком случае важно следить, чтобы угол был одинаковый на обеих деревянных заготовках, а ширина соответствовала ширине детали. Благодаря этому детали плотно прижимаются одна к другой, а их кромки расположены в одной плоскости.

Кроме того, такое соединение может быть полным или частичным. В случае частичного соединения конец одной заготовки срезают под определенным углом, а на конце другой делают соответствующую выборку. К таким соединениям относят угловое в ус вполдерева. Суть заключается в подрезке обоих шипов под углом в 45 о, вследствие чего шов между ними располагается по диагонали. При использовании этого способа нужно быть особо аккуратным, а угловые надрезы выполнять специальным инструментом - стуслом.

Соединение в шпунт

Такой деревянных деталей применяют для крепления досок обшивки или при настилке пола. Грань одной доски имеет шип, а грань другой - паз. Соответственно, крепление происходит, когда шип входит в паз. Такое соединение смотрится очень аккуратно, так как между досками нет щелей.

Выполнение шипов и пазов требует некоторого опыта. И кроме того, для изготовления потребуется специальный станок. Поэтому проще приобрести уже готовые детали.

Соединение "гнездо-шип"

Наиболее часто используемый способ соединения деревянных деталей. Такое сочленение прочное, жесткое и выглядит максимально аккуратно. Чтобы выполнить такое соединение, нужно иметь некие навыки и опыт, а также быть внимательным. Неправильно выполненное соединение "гнездо-шип" непрочное и выглядит некрасиво.

Суть его следующая. В конце одной заготовки высверливается или выдалбливается паз, а в конце другой - шип. Лучше, когда элементы имеют одинаковую ширину. Если толщина разная, то шип проделывают в тонкой детали, а паз, соответственно, в толстой.

Последовательность шипового соединения:

- Используя рейсмус, прочертить две параллельные друг другу риски сбоку одной заготовки. Расстояние должно быть по ширине будущего шипа. Для его ровности следует сделать разметку с двух сторон.

- Наиболее оптимальный инструмент для выполнения шипов - ножовка, имеющая узкое полотно и мелкие зубья, или лучковая пила. В процессе работы зубья инструмента должны проходить по внутренней кромке разметочной линии. Для удобства деталь лучше зажать в тисках. Лучше всего шип изготовить чуть больше требуемого размера. Тогда в случае необходимости можно убрать лишнее. А вот если шип окажется короче, то весь процесс потребуется повторить заново.

- Используя долото или стамеску, во второй детали делают гнездо (паз). Естественно, размеры паза должны соответствовать размерам шипа. Лучше всего перед тем, как приступить к долблению, по всему периметру паза просверлить отверстия. Края аккуратно обрабатываются стамеской.

Если соединение деревянных деталей выполнено правильно, то поверхности кромок шипов прилегают плотно к стенкам гнезда. Это дает хорошее сцепление при склеивании. Чтобы посадка шипов была более тугой, их размеры должны быть на 0,2-0,3 мм больше размеров гнезда. При превышении этой величины может произойти раскол тетивы, при допуске меньше крепление потеряет свою прочность в процессе эксплуатации.

Кроме того, такое соединение предполагает еще склеивание и крепление шурупами, гвоздями или деревянными нагелями. Для упрощения работы перед ввинчиванием шурупов следует просверлить отверстия. Головки шурупов скрывают в потай (выполненный с помощью зенковки). Направляющее отверстие должно быть равно 2/3 диаметра винта и быть меньше на 6 мм (приблизительно) его длины.

Склеивание

Склеивание деревянных деталей проводят следующим образом:

- Склеиваемые поверхности очищают тряпкой без ворса, а шероховатости зачищают мелким наждаком.

- Используя картонную палочку, наносят столярный клей ровным тонким слоем по всем необходимым поверхностям.

- Смазанные клеем поверхности нужно потереть друг о друга. Это обеспечит ровное соприкосновение и прочное склеивание.

- Детали нужно стянуть друг с другом, чтобы на стыках удержание было надежным. Убедиться в прямоте углов позволит измерение диагоналей. Они должны быть равны. Если это не так, положение элементов нужно подправить.

- Соединение укрепляется путем высверливания направляющих отверстий, в которые вбиваются отделочные гвозди или вворачиваются шурупы. Головки шурупов должны быть утоплены, для этого отверстия нужно расточить. Гвозди углубляют, используя пробойник.

- Отверстия с гвоздями замазываются шпаклевкой для дерева. Отверстия, расточенные под шурупы, закрывают деревянными заглушками из твердых пород, смазанных клеем. Когда клей или шпаклевка высохнут, поверхность зачищают наждаком так, чтобы она была гладкой, и затем покрывают лаком.

Необходимые инструменты и приспособления

Инструменты для выполнения отличаются большим разнообразием. Выбирают их в зависимости от типа выполнения работ. Так как в плотничном деле обрабатываемые элементы более крупные, чем в столярном, соответственно, и инструмент должен быть подходящий.

Для соединения деревянных деталей используют следующее:

- топор;

- рубанок, прямые и кривые струги, медведка, шерхебель - более тщательная обработка поверхностей;

- долото - долбление отверстий и гнезд;

- стамеска - для подчистки врубок;

- буры с различными наконечниками - для сквозных отверстий;

- различные пилы - для распиловки вдоль и поперек;

- молоток, молот, кувалда, киянка;

- угольник, циркуль, уровень и другие вспомогательные инструменты;

- гвозди, металлические скобы, болты с гайками, шурупы и другие изделия для крепления.

Заключение

На самом деле способов соединения деревянных деталей мебели или других конструкций существует гораздо больше. В статье описаны наиболее популярные методы и технологии выполнения. Важно помнить, что соединение деревянных деталей под покраску или покрытие лаком должно быть тщательно подготовлено, а все крепления должны быть прочными и выполненными на совесть.

Дерево широко используется в различных областях хозяйственно-бытовой деятельности человека. Особенно широко деревянные конструкции применяются при строительстве. Однако любые деревянные конструкции состоят из отдельных деталей, которые необходимо тем или иным способом соединить воедино.

Существует несколько видов соединений. Но нужно усвоить одно правило: прежде, чем приступать к работе, нужно тщательно разметить будущие запилы и всегда следовать разметке. В конечном изделии детали должны прилегать точно и плотно.

Способы соединения досок и брусков небольшой длины: 1 — «впритык» (встык); 2 — «в паз и гребень»; 3 — «на ус»; 4, 6 — «зубчатое» клеевое; 5 — «вполдерева»; 7 — «на рейку»; 8 — «прямым замком» накладным; 9 — «косым замком» накладным; 10 — «прямым» и «косым» натяжными замками.

Наиболее простым и сравнительно непрочным является соединение «впритык». Для этого соединения концы скрепляемых деталей делают четко прямоугольными, а торцы обрабатывают рубанком.

Соединение «в ус» похоже на соединение «впритык», но здесь концы деталей скашивают под углом в 45о. Для точной разметки применяют приспособление называемое ярунок. Такое соединение укрепляют фанерной накладкой или металлическим угольником. Усиливают соединение «в ус» креплением с внутренней стороны квадратного или треугольного бруса.

К более прочным соединениям относят соединения «в накладку» путем выполнения спилов. Если соединяемые детали одинаковой толщины, то спилы производят на обеих деталях на половину их толщины. В случае, когда одна деталь толще другой, то спил производят только в более толстой детали. Для усиления прочности детали склеивают и дополнительно скрепляют деревянными нагелями либо шурупами.

При необходимости получить Т-образное соединение применяют накладку «вполдерева». В этом случае обрезают обе детали, если они одинаковой толщины, или спиливают более толстую деталь при различной толщине скрепляемых элементов.

Самым прочными соединениями дошедшими до нынешнего времени из глубокой древности остаются соединения сквозными шипами, на двух вставных круглых шипах и способом срединной вязки одинарным шипом. Детали, соединенные прямым сквозным шипом дополнительно крепят нагелями и склеивают. Чтобы выполнить соединение на двух круглых вставных шипах, применяют шаблонную накладку из фанеры или плотного картона для точного сверления отверстий под шипы. Срединная вязка одинарным шипом бывает глухой, если нужно скрыть конец шипа на лицевой стороне, и сквозной, которая гораздо прочнее глухой.

Для ящичных соединений применяют шиповые соединения с прямыми и косыми («ласточкин хвост») шипами. Несмотря на более высокую трудоемкость, соединение косыми шипами более прочное и надежное.

Для надежности все соединения могут быть укреплены нагелями, склеиванием, гвоздями, шурупами, болтами и комбинацией этих приемов упрочнения стыковок.

Нагеля изготавливают в виде деревянного стержня со слегка заостренными концами из твердых пород древесины. Если изделие впоследствии будет покрываться красками или лакироваться, то наружный конец нагеля утапливают и зашпаклевывают либо сверлят глухое отверстие под нагель.

Перед склеиванием детали тщательно высушивают, поверхность очищают от грязи, жировых и масляных пятен, пыли и рашпилем придают шероховатость для лучшего сцепления. Причем детали из твердых пород дерева клеят более жидким составом, а мягкое дерево – более густым потому, что оно гораздо лучше впитывает влагу. Склеиваемые поверхности необходимо тщательно промазать клеем, что значительно повысить прочность соединения. Слой клея не должен быть слишком толстым или слишком тонким. Это значительно ухудшит качество соединения. Клей наносится равномерным, плотным, без разрывов слоем. Для надежного склеивания изделие нужно выдержать не менее суток, прежде чем подвергать дальнейшей обработке.

Для склеивания применяют столярный либо казеиновый клей. Столярный клей не водостойкий и при повышенной влажности готовые изделия могут расклеиться. Поэтому рекомендуется применять казеиновый клей, лишенный этого недостатка. К тому же казеиновый клей несколько дешевле, а по прочности склеивания немного превосходит столярный.

Для достижения особой прочности стыки деревянных конструкций укрепляют гвоздями, шурупами и болтами. Длину гвоздя или шурупа подбирают на 3 – 5 мм короче общей толщины соединяемых деталей, а при соединении деталей различной толщины длина крепежных метизов должна быть в 2 – 4 раза больше толщины самой тонкой детали.

Следует учитывать, что шурупы и гвозди, ввинченные или забитые поперек волокон, лучше держат детали.

Часть болта, которая выходит за пределы соединяемых деталей, должна быть чуть больше толщины гайки. Под головки болтов подкладывают шайбы, чтобы предохранить древесину от смятия. Шлицы головок шурупов располагают параллельно древесным волокнам. Шлицы всех шурупов желательно расположить на одной прямой или параллельно друг другу. Перед ввинчиванием тонких шурупов или вбиванием тонких гвоздей рекомендуется сделать сигнальные отверстия с меньшим диаметром.

Наиболее прочными считаются соединения шурупами. Нужно быть внимательным, чтобы не допустить раскола дерева. С этой целью не следует вбивать и ввинчивать шурупы и гвозди близко к кромке и друг к другу.

В основе всех соединений лежит узел – место крепления. В зависимости от того, какую фигуру напоминают соединившиеся детали и как расположен узел, существует несколько видов соединений. Среди них выделяют торцевые, боковые, угловые, Т‑образные и крестовидные.

Основные виды соединений и предъявляемые к ним требования

Появление новых видов и методов изготовления соединений деревянных элементов обусловило значительный прогресс в развитии деревянных конструкций в последние десятилетия. В современных деревянных конструкциях наряду с традиционными, вручную изготовляемыми соединениями, применяют новые соединения усовершенствованного типа.

Применяемый для нужд строительства лесоматериал в виде бревен и пиломатериала имеет максимальные размеры поперечного сечения 25-28 см и предельную длину 6,5 м. Вследствие ограниченности размеров дерева создание из него строительных конструкций больших пролетов или высоты невозможно без соединения отдельных элементов.

Соединения деревянных элементов для увеличения поперечного сечения конструкции называют сплачиванием, а для увеличения их продольной длины - сращиванием. Наряду со сплачиванием и сращиванием деревянные элементы могут соединяться в узлах конструкций под различными углами.

Необходимость правильного решения соединений отдельных деревянных элементов для работы конструкции в целом объясняется еще и тем, что анизотропное строение проявляет свои отрицательные качества в большей степени в местах соединений.

Развитие соединений деревянных конструкций ведет свою историю еще от древних деревянных сооружений. Одними из первых стали применяться соединения, в которых усилия передавались от одного элемента другому непосредственно через контактные поверхности и вызывали в основном напряжения смятия (лобовые врубки, упор и др). Использование таких соединений вело к большому перерасходу древесины. Позже, благодаря применению в соединениях рабочих связей, удалось передавать большие растягивающие усилия. Наконец важной ступенью развития отдельных элементов и деревянных конструкций в целом стало возникновение клеевых соединений. Этому способствовало создание новых отраслей химической промышленности по производству синтетических полимерных материалов и строительных клеев на их основе.

Применение того или другого вида соединений определяется видом всей конструкции, в некоторых случаях можно использовать различные виды соединений в одной конструкции.

Преимущество цельной древесины по стоимости по сравнению с клееной делает целесообразным ее применение практически во всех случаях, где позволяют запасы природной древесины или возможно ее использование на обычных (неклееных) соединениях. Применение дощато-клееных конструкций рационально в тех случаях, когда требуется большое поперечное сечение элементов, когда необходимо свести к минимуму количество металлических вкладышей, для увеличения огнестойкости, уменьшения воздействия химически агрессивных сред или в случае, когда предъявляются особые требования к архитектурной выразительности сооружения. Фанера, древесно-стружечные и древесно-волокнистые плиты и другие листовые материалы применяют в качестве обшивок и присоединяют к деревянному каркасу клеем или различными рабочими связями.

Способы крепления древесины

Крепление древесины гвоздями, шурупами и нагелями.

Чтобы древесина хорошо удерживала гвозди, шурупы и нагели, нужно усвоить основные правила их крепления.

Гвоздь, забитый вдоль волокон, удерживается хуже, чем забитый поперек волокон. Гвозди следует забивать с некоторым наклоном, но не параллельно друг другу.

На гвоздях можно сколотить ящик для посылки, подрамник, но никогда не следует крепить гвоздями полочки, стулья, столы и т. д. В дополнение к склейке здесь нужно применять шурупы или нагели.

Шурупы значительно прочнее скрепляют древесину, чем гвозди. Головки у шурупов бывают потайные, полупотайные и полукруглые. Перед завинчиванием шурупа в древесине сверлят отверстие, равное примерно трети, половине его длины и меньше диаметра ненарезаннон части шурупа. Под потайную головку отверстие необходимо раззенковать, после чего шуруп ввинчивается в древесину.

Нагелями называются деревянные гвозди - строганые, прямоугольного сечения и круглые, выточенные на токарном станке. Круглые нагели обычно вытачиваются из прочной породы дерева, а прямоугольные - из той же породы, что и изделие. Примеры применения нагелей для закрепления вязки на шипах и без шипов показаны на рисунке 33.

Рис. 1. Крепление древесины гвоздями: А - правильное; Б - неправильное

Рис. 2. Вязка древесины круглыми нагелями: А и Б - при вязке на шипах; В и Г - при угловой вязке без шипов

Соединения древесины. Для получения больших поверхностей древесину составляют из отдельных частей. От пра- * вильности и тщательности соединения древесины зависит зачастую прочность изделия. Соединения древесины принято разделять на три вида. Чтобы удлинить отрезки древесины, применяется сращивание. Примерами сращивания могут быть общеизвестные в стык и внахлестку, а также сращивание древесины на шипах Увеличение ширины древесины (по слоям) называется сплачиванием. Соединение досок под углом называется вязкой.

Примеры сплачивания, сращивания и вязки древесины показаны на рисунках.

Существуют и другие способы соединения древесины. Мы рассказали о наиболее доступных, которые юные мастера легко усвоят.

Склейка древесины. При склейке досок или брусков необходимо учитывать расположение годичных слоев. Годичные слои у соседних досок должны быть обращены в разные стороны. Это значительно сокращает коробление древесины.

Расположение годичных слоев не должно быть взаимно перпендикулярным, ибо это тоже способствует повреждению склейки, так как степень усыхания и увлажнения вдоль и поперек волокон настолько различна, что может привести к разрушению склейки.

Для склеивания изделий из дерева пользуются столярным или казеиновым клеем.

Столярный к л е й приготовляется из отбросов кожевенных заводов и боен, которые в результате промышленной переработки дают клей с сильно склеивающей способностью. Чем прозрачнее и светлее клей, тем он лучше по качеству.

Столярным клеем работают, когда он находится в горячем, жидком состоянии. Для этого, размельчив плитки клея на кусочки, их кладут в посуду и заливают водой в пропорции по весу примерно: на одну часть клея берется три-четыре части воды. Через 10-12 часов, когда клей разбухнет, его нагревают, помешивая, но не доводя до кипения.

Соединение

Различают следующие основные виды сопряжений деталей из древесины: сплачивание, сращивание и наращивание элементов: длине, примыкание элементов под углом, пересечение элементов. На рисунках 16, 17, 18 и 19 показаны основные, наиболее часто встречающиеся в конструкциях юных техников виды столярных соединений.

Соединение деталей производится обычно на клею, гвоздях и шурупах, реже на болтах.

Склеивание деталей. Для склеивания древесины применяется столярный или казеиновый клей. При правильной склейке прочность по шву не уступает прочности самой древесины.

Склеивать можно только те детали, которые изготовлены из сухой древесины, так как повышенная влажность ее значительно снижает прочность соединения. Склеиваемые поверхности необходимо тщательно подогнать друг к другу, чтобы шов был тонкий и повсюду одинаковый по толщине. Прочность соединения увеличивается, если склеиваемые поверхности сделать шероховатыми (например, при помощи рашпиля) .

Для прочности склейки большое значение имеет чистота склеиваемых поверхностей," отсутствие на них пыли, грязи, жира, остатков старого клея. Из тех же соображений не следует трогать подготовленные к склеиванию поверхности руками.

Столярный клей на склеиваемые поверхности нужно наносить обязательно в подогретом состоянии (при температуре 40-70°), быстро и тонким слоем. Прочность соединения увеличивается, если склеиваемые поверхности перед нанесением на них клея немного подогревают. Такой подогрев особенно рекомендуется при склеивании больших поверхностей.

После нанесения клеевого раствора склеиваемые детали немедленно соединяют и плотно прижимают друг к другу в зажимах верстака или при помощи специальных приспособлений (рис. 20) - струбцинок, вайм, сулаг, винтовых прессов, клиновых зажимов. Мелкие детали можно связывать прочными нитками или сжимать пружинными зажимами для белья (защепками). Во многих случаях для сжимания склеенных деталей применяют какой-нибудь груз. Под прессом склеенные детали должны оставаться в сухом и теплом помещении от 12 до 24 часов, но не менее 6-8 часов. Обрабатывать склеенные детали можно только после того, как они полностью просохнут.

Густота клея зависит от , из которой изготовлены склеиваемые детали, и от"взаимного расположения волокон древесины. Так, при склеивании плотных - дуба, бука, клена, - клей нужно разводить жиже, чем при склеивании менее плотных пород - липы, сосны, ели, . Для повышения прочности склейки деталей, в которых плоскости швов расположены поперек волокон древесины, следует сухие и подогретые торцы проклеить жидким раствором клея (так называемой проклейкой). Только после того как этот слой клея высохнет, детали склеивают обычным способом.

При изготовлении различных моделей и приборов юные техники применяют для склеивания древесины и казеиновый клей. В отличие от столярного клея казеиновый клей не подогревается. В остальном все основные правила - подготовка поверхностей, порядок склеивания - при использовании казеинового клея те же, что и для столярного.

При сборке на клею своих моделей юные авиамоделисты и судомоделисты применяют специальный клей АК-20 и нитроцеллюлозный клей - эмалит. Последний представляет собою светлый (то-есть неокрашенный) нитролак, используемый в производстве для нанесения на изделие первого лакового покрытия. Порядок склеивания остается тот же.

Соединение на гвоздях и шурупах наиболее простой и доступный способ соединения отдельных деталей из древесины (рис.21). Гвозди и шурупы широко применяют также для крепления на деревянных основаниях различных металлических деталей.

Чтобы соединения на гвоздях были прочными, нужно правильно подобрать размеры гвоздей, их количество и направление забивки. Гвозди, забитые в торец детали, то-есть вдоль волокон древесины, держатся слабее, чем те, которые забиты перпендикулярно древесным волокнам.

Руководитель кружка должен предостеречь юных техников от забивки нескольких гвоздей вдоль одного слоя древесины, так как это может вызвать раскалывание древесины. Расколоть древесину может и слишком толстый гвоздь или гвоздь, забитый слишком близко к торцовому краю доски, бруска или рейки.

Прибивают гвоздями всегда более тонкую деталь к более толстой: доску или тесину к бруску, фанеру к доске или бруску и т. д. Гвозди подбираются так, чтобы их длина была в 2,5-4 раза больше толщины прибиваемой детали (чем толще прибиваемая деталь, тем меньше относительная длина гвоздей, . используемых для ее прибивания) .

Прочность соединения деталей возрастает, если гвозди забиваются «ласточкиным хвостом», то-есть в разных плоскостях.

Для увеличения прочности соединения прибивание деталей гвоздями часто комбинируют со склейкой.

Если длина гвоздей превышает общую длину соединяемых деталей и гвозди проходят насквозь, конец каждого гвоздя загибают крючком и забивают в поверхность детали (рис. 21,в).

Шляпки головок гвоздей. обычно портят внешний вид изделия. Поэтому.их стараются «утопить» на несколько миллиметров под поверхность детали, а получившиеся углубления зашпаклевать. Для этого каждый гвоздь перед его забивкой «укладывают плашмя на какой-нибудь массивный металлический предмет - наковальню, плиту или обух топора - и расплющивают его головку молотком. Затем гвоздь забивают так, чтобы плоскость его расплющенной головки совпала с направлением волокон древесины. Забитый гвоздь загоняют еще на несколько миллиметров. Для этого на его шляпку укладывают боком головку другого гвоздя и ударом молотка по последней углубляют забитый гвоздь.

Когда необходимо прибить тонкие реечки, штапики и другие детали или когда эти детали предварительно склеивают, головки гвоздей откусывают кусачками.

Для извлечения забитых гвоздей пользуются клещами или специальным молотком, имеющим для этой цели захват - гвоздодер. Для предохранения поверхности изделия от повреждений под клещи и молоток подкладывают при извлечении гвоздей обрезки фанеры или деревянные бруски

Сборку деревянных конструкций различных моделей и приборов, особенно когда отдельные детали конструкций должны быть съемными, часто производят при помощи шурупов.

При сборке конструкций на шурупах (рис. 22) сначала производят разметку, то-есть устанавливают места расположения шурупов. Затем в верхней детали под каждый шуруп просверливают шилом, буравчиком или сверлом отверстие, диаметр которого должен быть равен или чуть-чуть меньше диаметра верхней цилиндрической части шурупа. В нижней детали под шурупы просверливают отверстия вдвое меньшего диаметра. При завинчивании в древесину шурупы нарезают в ней резьбу, благодаря которой они плотно стягивают соединяемые детали и хорошо в них держатся.

Иногда для достижения особой прочности конструкции сборку деталей проводят на клею и шурупах одновременно.

Клеевые соединения дерева

Из досок ограниченных размеров можно склеивать конструкции любых размеров и форм. Для склеивания используется маломерная древесина и древесина пониженного качества с удалением сучков и пороков. Клеевые конструкции могут быть прямыми, изогнутыми, постоянного, переменного, профильного сечений, длиной до десятков метров и высотой поперечного сечения, измеряемой метрами. Клеевые соединения прочны и монолитны, их податливость так мала, что ее не учитывают, поэтому клееные элементы рассчитывают как элементы цельного сечения (рис. 18). Эти соединения водостойки, стойки против загнивания и в химически агрессивных средах, что обеспечивает их надежность и долговечность.Для склеивания используются доски толщиной не более 50 мм и шириной по пласти не более 180 мм. Доски с большими размерами при усушке и разбухании коробятся. При этом возникают растягивающие поперек волокон напряжения, которые разрушают клеевые швы. Доски должны иметь влажность не более 10±2%. Перед склеиванием доски острагивают. Причем глубина острожки должна быть не менее 3 мм так, чтобы клеевой шов получился максимально тонким (не более 0,1 мм).

При склеивании соединений во избежание коробления конструкции, учитывают направление волокон и годичных слоев древесины склеиваемых деталей. Склеивая заготовки, кромка к кромке, годичные слои соседних брусков и дощечек располагают так, чтобы сердцевина и заболонь одной дощечки примыкали к сердцевине и заболони другой. При склеивании пластями направление годичных слоев в кромках соседних дощечек должно быть противоположным. Чтобы склеенный шов был менее заметен, в клей добавляют минеральные пигменты соответствующего - от 8 до 10% (по объему).

Для склеивания досок применяются клеи на основе термореактивных смол. Для склеивания древесины с металлом применяется эпоксидный клей ЭПЦ-1.

Технология склеивания состоит из нескольких процессов. Сначала доски из массива древесины распиливается на бруски, эти бруски фугуются так, чтобы боковые кромки примыкали друг к другу без зазора. Затем поперечными распилами из брусков выпиливают . Далее бруски собирают в пакет с ориентированием годовых слоев. Пакет разбирается, на торцах брусков делают зубчатый стык (гребенку), склеиваемые поверхности промазываются клеем, пакет вновь собирается и запрессовывается струбцинами.

Технология склеивания состоит из нескольких процессов. Сначала доски из массива древесины распиливается на бруски, эти бруски фугуются так, чтобы боковые кромки примыкали друг к другу без зазора. Затем поперечными распилами из брусков выпиливают . Далее бруски собирают в пакет с ориентированием годовых слоев. Пакет разбирается, на торцах брусков делают зубчатый стык (гребенку), склеиваемые поверхности промазываются клеем, пакет вновь собирается и запрессовывается струбцинами.

Клей наносят равномерно на обе склеиваемые поверхности. Нанесение клея только на одну сторону клеевого шва не обеспечивает равномерного смачивания другой стороны, что приводит к непроклеенным пятнам и снижению прочности всего изделия. Так же не рекомендуется и через чур, обильное нанесение клея. Это приводит к его выдавливанию при запрессовке и затрате времени на его удаление. После нанесения клея, склеиваемые изделия выдерживают некоторое время, определенное изготовителем клея. За это время из клея испаряется излишняя влага, а концентрация клеящего вещества нарастает. Особенно выдержка необходима для жидких клеев или при высокой температуре клея и воздуха помещения. Поспешная склейка приведет к чрезмерному выдавливанию клея и образованию «голодной» склейки. И наоборот, в холодном помещении или густом клее время выдержки должно быть уменьшено, вплоть до немедленной склейки. В холодном помещении рекомендуется прогреть склеиваемые детали, но не более чем до 45°С, т.к на перегретой древесине клей может быстро высохнуть, образуя сухие пятна. По той же причине в помещении не допускаются сквозняки и запыленность.

После нанесения клея детали соединяют, плотно прижимают друг к другу и стягивают струбцинами, тисками или кладут под пресс. Самая примитивная струбцина получается из двух досок с просверленными отверстиями и вставленными в них болтами. Для костных клеев рекомендуется поддерживать давление от 0,1 до 0,4 МПа, при склеивании мездровым клеем давление может быть от 0,1 до 1,2 МПа. Величина давления во многом зависит от густоты клея. Давление более 1,2 МПа не рекомендуется, так как ведет к усадке древесины и требует сложного оборудования.

После склеивания досок на боковых поверхностях элементов образуются провесы, которые удаляют фрезерованием. Предел прочности клеевых швов на растяжение невелик, он примерно соответствует прочности древесины растяжению поперек волокон. Необходимо тщательно соблюдать технологию склеивания. В этом случае адгезия (сцепление клея с древесиной) будет достаточна и возможные разрушения будут проходить не по клею, а по древесине.

После склеивания досок на боковых поверхностях элементов образуются провесы, которые удаляют фрезерованием. Предел прочности клеевых швов на растяжение невелик, он примерно соответствует прочности древесины растяжению поперек волокон. Необходимо тщательно соблюдать технологию склеивания. В этом случае адгезия (сцепление клея с древесиной) будет достаточна и возможные разрушения будут проходить не по клею, а по древесине.

Виды клеевых соединений древесины

Среди соединений древесины наибольшее распространение получило клеевое. Это связано с тем, что с помощью клея можно из маломерной и низкокачественной древесины получить изделия практически любой формы, крупных размеров, высокого качества, экономичного профиля.

Клееные деревянные конструкции менее подвержены короблению, чем изготовленные из целого куска древесины, а прочность их, как правило, выше за счет перераспределения пороков и наличия клеевых прослоек. Соединение деталей производится по длине, ширине, толщине и в угол.

Соединение по длине

Склеивание древесины в торец очень непрочно, поэтому при соединении отрезков по длине приходится заменять его склеиванием другого типа. С этой целью применяется соединение деталей на ус и на зубчатый шип.

Соединение на ус.

Прочность соединения зависит от длины уса: чем ус длиннее, тем больше соединение приближается к пластовому типу склеивания и тем выше его прочность. Однако при этом увеличивается . Для изделий повышенной прочности длина уса принимается равной 10...12 толщинам деталей, в остальных случаях восьми толщинам. При растяжении или сжатии усового соединения в нем возникают нормальные и сдвигающие напряжения.

Нормальные напряжения, МПа: а = P sin α 102/F. Сдвигающие напряжения, МПа: τ = Р sin 2 α 102/2F, где Р - растягивающее или сжимающее усилие, Н; α - угол скоса уса, град; F - площадь поперечного сечения склеенных элементов, см2. Эти уравнения можно использовать для расчета при условии, что толщина клеевой прослойки не более 0,01 толщины склеиваемых элементов. Если толщина клеевой прослойки составляет 0,1 толщины элемента, концентрация напряжения в клеевой прослойке достигает 1,5.

Соединение на зубчатый шип.

Расход материала в соединении на зубчатый шип меньше, чем в соединении на ус, при той же прочности. Сдвигающие напряжения в клеевых швах зубчатых шипов при растяжении определяются так же, как для усового соединения. Благодаря симметричности скосов концентрация напряжений и неравномерность толщины клеевой прослойки мало влияют на прочность зубчатого соединения.

Все соединения, будь то плотничные или столярные, называются посадками, потому что в их основе лежит принцип насаживания детали с шипом на деталь с пазом. В зависимости от того, как плотно соприкасаются детали в креплении(виды соединения ), все посадки разделяются на напряженные, плотные, скользящие, свободные и очень свободные.

В основе всех соединений лежит узел – место крепления. В зависимости от того, какую фигуру и как расположен узел, существует несколько видов соединений. Среди них выделяют торцевые, боковые, угловые, Т‑образные и крестовидные.

Торцевые соединения

Есть еще одно определение такого соединения – наращивание. Оно характеризуется тем, что все детали скрепляют между собой в торцевой части, при этом увеличивается длина целой детали. В зависимости от типа крепления такие торцевые соединения выдерживают большие нагрузки при сжатии, растяжении и изгибе. Обычная целая доска во многом уступает , полученной при наращивании.

Торцевое соединение деталей, сопротивляющееся сжатию, может иметь различную конструкцию. Основная особенность этого соединения состоит в том, что каждый обладает и накладкой, и пазом, которые чаще всего делают равными и по толщине, и по длине. Если нет уверенности в прочности будущего соединения, можно дополнительно усложнить его шипами или различными стыками, например стыком в тупой угол. Но это соединение потребует дополнительного клеевого крепления или крепления с помощью гвоздей и шурупов.

Торцевое соединение деталей, сопротивляющееся растяжению, в основе своей конструкции содержит накладку в замок. Сначала чертят накладку, затем на одной детали делают паз, а на другой – выступ. Именно этот замок и позволяет обеим половинам не разъединяться. Так же как и соединение, сопротивляющееся сжатию, этот тип соединения может иметь прямую накладку Боковые соединения

Боковые соединения называют еще сплачиванием. Чаще всего такое соединение используют при устройстве полов, дверей или ворот. Это достаточно прочное соединение. Большие массивы, которые получают в результате такого соединения, дополнительно крепят поперечными досками или щитамиУгловые соединения

Боковые соединения называют еще сплачиванием. Чаще всего такое соединение используют при устройстве полов, дверей или ворот. Это достаточно прочное соединение. Большие массивы, которые получают в результате такого соединения, дополнительно крепят поперечными досками или щитамиУгловые соединения

Такой тип креплений чаще всего используют в креплении оконных, дверных блоков, парниковых рам, элементов скамеек и качелей. Угловое соединение отличается от других тем, что сплачиваемые детали располагают по отношению друг к другу под углом в 90°. В зависимости от использованных креплений все угловые соединения разделяют на соединения на шип и на ус.

Угловые соединения могут быть Т‑образные и L‑образные.

L‑образные угловые соединения (они также носят название концевых) имеют множество вариантов: от простого – вполдерева, до наиболее прочного – на тройной шипТ‑образное соединение названо так из‑за своего внешнего вида. После закрепления деталей вставная деталь как бы вырастает из массива другой. Чаще всего такой тип соединения используют при сопряжении лаг перекрытий и перегородок с обвязкой дома.

Угол, при котором соединяют детали, обязательно должен быть 90°. При других углах соединение получается непрочным и очень быстро приходит в негодность.

Среди множества разновидностей Т‑образного соединения два типа встречаются чаще других