Впервые я столкнулся с элементами Пельтье (далее – ЭП) несколько лет назад, когда разрабатывал устройство охлаждения для аквариума. Сегодня ЭП стали еще более доступными (стоимость от 500 руб.), сфера их применения существенно расширилась.

К примеру, фри-кулеры (охладители воды, водораздатчики, диспенсеры), которые можно встретить в любом офисе, а также в некоторых частных домах – теплообменники типа «вода-воздух», обеспечивающие охлаждение воды посредством окружающего воздуха, проходящего через пластины теплообменника, с помощью осевых вентиляторов, немыслимы без ЭП.

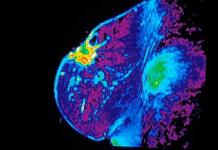

ЭП в форме квадрата 4×4 см (рис. 5.12) с помощью специальной термопасты и стяжных винтов закреплен между радиатором охлаждения и корпусом водяного резервуара, «холодной» поверхностью к резервуару.

Рис 5.12 Внешний вид элемента Пельтье марки ТЭС-1-1208

Широко распространены и другие ЭП аналогичного размера, к примеру CP1.4-127-045L. Главным параметром ЭП является максимальная мощность.

Важен надежный механический контакт между теплообменником и радиатором, поэтому к обеим сторонам ЭП применяется термическая смазка. Если нет специальной термопасты, можно с успехом применить фармакологические средства, купленные недорого в обычной аптеке, к примеру пасту Лассари или салицилово-цинковую пасту.

Поскольку максимальная температура на «горячей» стороне ЭП достигает +80 °С (а для высокотемпературных охладителей фирмы Supercool максимальная температура +150 °С), важно, чтобы ЭП охлаждался правильно.

«Горячая» поверхность ЭП обращена к радиатору, с другой стороны которого установлен вентилятор охлаждения (поток воздуха направлен от радиатора вовне). Вентилятор и ЭП в соответствии с полярностью подключены к источнику питания с напряжением 12-14 В (состоящему из понижающего трансформатора, выпрямителя на диодах и сглаживающего оксидного конденсатора); ЭП -постоянно, а вентилятор управляется электронным устройством, в основе которого – компаратор и датчик температуры, связанный с водяным резервуаром. Как только температура воды в резервуаре повысится более +5 °С, автоматически включается вентилятор и начинается охлаждение. По паспортным данным настольного кулера YH-110 вода охлаждается до +5 °С. Пульсация источника питания не должна превышать 5%, в противном случае эффективность ЭП ухудшается.

В основе работы ЭП лежит эффект, открытый французским часовщиком Жаном Пельтье. В 1834 г. Пельтье в процессе эксперимента обнаружил, что при протекании постоянного электрического тока в цепи, состоящей из разнородных проводников, в местах контактов (спаях) проводников поглощается или выделяется, в зависимости от направления тока, тепло. Количество тепла пропорционально току, проходящему через контакт проводников (рис. 5.13).

При прохождении через ЭП постоянного электрического тока возникает разность температур (dT = Th – Тс) между его сторонами: одна пластина (холодная) охлаждается, а другая (горячая) нагревается.

Если приложить к ЭП разность температур, модуль даст электрический ток. Это подтверждено экспериментами, описанными в табл. 1 и примечании к ней. На основе этого эффекта в перспективе можно создать портативный источник электроэнергии.

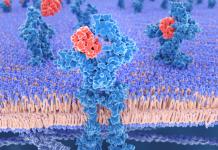

Наиболее сильно эффект Пельтье проявляется на контактах полупроводников с различным типом проводимости (р- или п-). Объяснение эффекта Пельтье заключается во взаимодействии электронов проводимости, замедлившихся или ускорившихся в контактном потенциале р-п-перехода, с тепловыми колебаниями атомов в массиве полупроводника. В результате, в зависимости от направления движения электронов и, соответственно, тока, происходит нагрев (Th) или охлаждение (Тс) участка полупроводника, непосредственно примыкающего к спаю (р-п- или п-р-переходу).

Эффект Пельтье лежит в основе работы термоэлектрического модуля (ТЭМ). Единичным элементом ТЭМ является термопара, состоящая из одного проводника (ветки) p-типа и одного проводника n-типа. При последовательном соединении нескольких таких термопар теплота (Qc), поглощаемая на контакте типа п-р, выделяется на контакте типа р-п (Qh). Термоэлектрический модуль представляет собой совокупность термопар, соединенных последовательно. Термопары помещаются между двух керамических пластин. Ветки напаиваются на медные проводящие площадки (шинки), которые крепятся к теплопроводящей керамике из оксида алюминия; этот материал устойчив к высоким температурам в несколько сотен градусов Цельсия. Корпус ЭП сделан из теллурида висмута, в который для получения необходимого типа и параметров проводимости добавляют специальные присадки (селен, сурьму).

Количество термопар в разных ЭП варьируется в широких пределах – от нескольких единиц до нескольких сотен, что позволяет создавать ТЭМ с холодильной мощностью от десятых долей до сотен ватт.

Максимальная разность температур между сторонами ЭП (dTmax, °С) может достигать более 80 °С. Qmax (Вт) – холодопроизводительность при токе I = Ітах и разности температур dT = Th – Тс = 0, при условии что вся теплота, поступающая на холодную сторону модуля, мгновенно и без потерь перекачивается на горячую, причем температура горячей стороны Тh поддерживается равной 27 °С (300 К).

Рис. 5.13. Иллюстрация преобразования воздействующей на ЭП температуры ‘ в электрический ток

К выводам ЭП рекомендуется подавать постоянное напряжение. Чуть большее (относительно обозначенного на модуле) приложенное напряжение позволяет добиться большой холодильной мощности без снижения холодильного коэффициента, что важно при охлаждении компьютерных процессоров. Потребляемая мощность пропорционально увеличится.

Кроме водяного охлаждения, ЭП активно применяют в качестве охладителя «воздух-воздух», к примеру для охлаждения корпусов микросхем и печатаных плат. Ох-лаждение процессоров в компьютерах – лишь один пример использования ЭП.

Если рассматривать жидкостное (водяное) охлаждение, то и в таком устройстве также задействован ЭП (см. рис. 5.14).

Стандартные однокаскадные модули максимальной мощностью до 70 Вт (12 В) и 172 Вт (24 В). Обозначения (маркировка) модулей расшифровываются так; первое число – количество термопар в модуле; второе – ширина сторон ветки в мм; третье – высота ветки в мм. Например, ТВ-127-1,4-1,5.

Модули ЭП загерметизированы, что позволяет применять их даже в воде (см. табл. 1 с описанием эксперимента в кипятке), керамическая поверхность ЭП зашлифована. К ламелям (выводам) припаяны черный (-) и красный (+) провода. Если ЭП расположить выводами к себе так, чтобы черный провод (рис. 1) был слева, а красный – справа, сверху будет «холодная» сторона, а снизу – «горячая». Маркировка нанесена, как правило, на горячую сторону.

Рис. 5.14. Жидкостный охладитель

Охлаждение/нагревание лазерных компонентов, волоконной оптики, полупроводников, лабораторных измерительных приборов, медицинского оборудования, электронных шасси, гибких и жестких дисков, пищи и напитков. ЭП и модули на их основе можно использовать в режиме термоциклирования: чередовать режим охлаждения с нагревом – с помощью переключателя изменения полярности приложенного напряжения. Этот процесс импульсного управления можно автоматизировать и «поручить» электронике. Степень охлаждения пропорциональна величине тока, проходящего через ЭП, что позволяет с высокой точностью регулировать температуру охлаждаемого объекта.

При обычной (комнатной) температуре воздействия поверхности обеих сторон ЭП имеют температуру +8…+10 °С (гораздо ниже комнатной, за которую в данном эксперименте примем +19 °С).

Рассмотрим изменение сопротивления ЭП в разных режимах (к выводам ЭП (ламелям) подключен тестер М830 в режиме измерения сопротивления). Результаты исследования сведены в табл. 5.1.

Сфера применения ЭП

При воздействии температурой, большей, чем постоянная комнатная температура, на одну сторону (с маркировкой) ЭП его сопротивление уменьшается, на оборотную сторону – пропорционально увеличивается. Самый простой пример для иллюстрации -прикосновение ребром ладони к поверхности ЭП, описанное в экспериментах 2 и 3 табл. 5.1.

Частоты 7296.0 кГц, 7165.5 кГц, 18157.5 кГц, 14342.5 кГц в режиме USB и 10117.5 кГц в CW используются коротковолновиками в основном для пеших экспедиций.

Литература: Кашкаров А. П. Электронные устройства для уюта и комфорта.

Данный термостат предназначен для автоматического поддержания заданной температуры в рабочей зоне вне зависимости от температуры окружающей среды. Т.е. автоматически производится как нагрев, так и охлаждение в зависимости от того, какая задана температура рабочей зоны и какова температура окружающей среды.

Датчиком температуры является интегральная микросхема (ИМС) аналогового электронного термометра IL135 (3 вывода, корпус ТО-92). Термостат одной ручкой обеспечивает перекрытие всего диапазона температур работы IL135, от отрицательных до положительных значений температуры, согласно графика рис. 1 .

Электрическая принципиальная схема термостата представлена на рис. 2. Весь диапазон задаваемых температур перекрывается переменным резистором R7 (единственный орган управления термостатом) в соответствии с измерительным мостом из даташита .

Термоэлементом, обеспечивающим как нагрев, так и охлаждения рабочей зоны, является элемент Пельтье – представляет собой пластину полупроводника, в зависимости от полярности приложенного напряжения одна сторона пластины нагревается, а другая охлаждается. Пластина элемента Пельтье имеет толщину несколько миллиметров, чтобы в режиме охлаждения нагревающаяся сторона не оказывала влияние на охлаждающуюся, на нагревающейся стороне должен стоять и включаться кулер (радиатор с вентилятором). Включение кулера M1 обеспечивает транзистор VT14. При необходимости аналогично тому, как в режиме охлаждения транзистором VT14 включается вентилятор охлаждения, в режиме нагрева параллельно VT13 так же, как VT14, может быть подключен транзистор для включения дополнительного нагревателя. Возможные схемы подключения нагревателя показаны на рис. 5 – 8. Дополнительный нагреватель располагается снаружи (вне) рабочей зоны и обеспечивает подогрев радиаторов охлаждения кулеров в режиме нагрева рабочей зоны.

Из элементов Пельтье выкладываются стенки рабочей зоны. Чем больше элементов Пельтье присутствует в периметре стенок рабочей зоны, тем эффективнее (быстрее) устанавливается заданная температура в рабочей зоне, перекрывается весь температурный диапазон термостата. При необходимости рабочая зона целиком, как домик, может быть выложена из элементов Пельтье, внешне это будет выглядеть как коробочка из кулеров. Схема (выходной реверсивный усилитель на транзисторах VT8 – VT16) позволяет подключать последовательно-параллельные цепочки из элементов Пельтье суммарным напряжением до 100 Вольт и током до 30 Ампер, определ. параметрами указанных на схеме транзисторов. Эти же условия распространяются на включение вентиляторов, т. к. используются одни и те же транзисторы. Схема управления, элементы Пельтье и вентиляторы могут запитываться как от одного общего источника питания, так и от разных, соответственно E1 – E3.

Реверсивный усилитель с более скромными параметрами можно собрать на биполярных транзисторах по схеме рис. 3.

Термостат работает следующим образом. На резисторах R2 – R10 собран измерительный мост, в одну из диагоналей которого включён датчик температуры ИМС IL135 (DA1), а в другую потенциометр задания R7. Для электрической схемы IL135 представляет собой стабилитрон, напряжение стабилизации которого при токе стабилизации 1 мА зависит от температуры, согласно графика рис. 1, 10 мВ/°K. Напряжение рассогласования измерительного моста поступает на входы компараторов DA2, DA3.1. Компараторы DA2.1, DA2.2 управляют работой реверсивного усилителя на транзисторах VT8 – VT16, обеспечивающего требуемую полярность включение элемента Пельтье EK1. Полярность подводимого к элементу Пельтье напряжения изменяется при изменении режима работы с нагрева на охлаждение и наоборот.

На компараторе DA3.1 собран сигнализатор обрыва датчика температуры. Если контакт с датчиком температуры прервался, либо датчик не подключен, потенциал на инвертирующем входе DA3.1 становится выше, чем на неинвертирующем входе - компаратор DA3.1 срабатывает, переключается в <0>, открывается VT6, загорается светодиод VD3, сигнализирующий об обрыве датчика температуры; прочие светодиоды, индицирующие режимы работы термостата, при этом гаснут, термоэлемент Пельтье отключается: нагрев отключается естественным путём – компаратор нагрева DA2.2 переключается в <0>аналогично компаратору DA3.1; а охлаждение отключается посредством диода VD2. Светодиод VD8 "Норма" гаснет, т.к. переключившийся в <0>компаратор DA3.1 закрывает транзистор VT3, через который питается VD8.

Рассмотрим подробно работу термостата. Допустим, установившаяся в рабочей зоне температура оказывается выше требуемой, заданной переменным резистором R7. В этом случае потенциал на неинвертирующем входе компаратора DA2.1 (вывод 3) – напряжение с датчик температуры – оказывается выше напряжения задания, подаваемого на инвертирующий вход DA2.1 (вывод 2). На выходе DA2.1 (открытый коллектор) устанавливается +E1 через R15. Этим напряжением открываются транзисторы VT4, VT12, VT14, VT16. Открытый транзистор VT12 через R39 открывает VT11 – через элемент Пельтье EK1 начинает протекать постоянный ток от источника питания +E2 плюсом на правый (по схеме) вывод EK1.

Открытый транзистор VT16 через R26 открывает VT8. Через открытый VT8 и R30 происходит быстрый перезаряд емкости затвора VT10 на быстрое и надежное закрытие этого транзистора, что предотвращает сквозной ток через VT10, VT12, способный вызвать короткое замыкание источника питания +E2. Диоды VD9, VD10 обеспечивают дополнительную защиту от сквозных токов. Стабилитроны VD11, VD12 защищают транзисторы VT10 и VT11 от пробоя затвора в случае превышения напряжения источника питания +E2 величины 20 В.

Открытый VT4 обеспечивает включение светодиода индикации режима охлаждения VD4; и включение гистерезиса для порога срабатывания DA2.1: через открытый VT1 параллельно R9 подключается R22 несколько уменьшающий сопротивление соответствующего плеча измерительного моста, тем самым понижая потенциал на инвертирующем входе DA2.1 (входе задания). В результате для отключения процесса охлаждения (отключения элемента Пельтье) датчик температуры должен охладиться несколько сильнее того уровня температуры, который вызвал включение процесса охлаждения, – для отключения EK1 потенциал на датчике температуры DA1 должен опуститься несколько ниже той отметки, с которой процесс охлаждения начался. В процессе охлаждения, как только напряжение на датчике температуры DA1 – на неинвертирующем входе DA2.1 – опуститься ниже, чем на инвертирующем входе – станет меньше, чем напряжение задания – DA2.1 переключится в <0>, процесс охлаждения прекратится, термоэлемент Пельтье EK1 будет отключен, загорится зелёный светодиод "Норма", сигнализирующий о том, что заданная температура достигнута; схема гистерезиса компаратора DA2.1 сработает обратным образом: шунтирование резистором R22 резистора R9 прекратится, для повторного включения режима охлаждения температура датчика DA1 должна быть несколько выше той температуры, при которой процесс охлаждения прекратился.

Резисторы R4, R5 формируют зону нечувствительности термостата к изменению температуры рабочей зоны вблизи температуры термостабилизации, заданной R7. Благодаря R4, R5 потенциал на входе задания компаратора нагрева DA2.2 (на выводе 5), задающий порог включение нагрева, оказывается ниже того потенциала, который вызвал отключение режима охлаждения по входу задания компаратора DA2.1. Применительно к рассматриваемому эпизоду работы термостата датчик температуры должен прекратить свое инерционное охлаждение в пределах зоны нечувствительности – напряжение на датчике температуры не должно опуститься ниже порога срабатывания компаратора нагрева DA2.2 на включение нагрева. По мере естественного нагрева рабочей зоны под воздействием условий окружающей среды повышается потенциал на датчике температуры DA1, как только этот потенциал достигнет порога переключения DA2.1, вновь включится режим охлаждения. Процесс поддержания заданной температуры будет сопровождаться неспешным перемигиванием зелёного светодиод VD8 "Норма" и красного светодиода VD4 "Охлаждение".

Если в силу изменившихся условий окружающей среды, после отключения режима охлаждения рабочая зона продолжает охлаждаться естественный путём, то через некоторое время снижающееся напряжение на датчике температуры DA2.1 достигнет порога переключения компаратора нагрева DA2.2 – включится режим принудительного нагрева рабочей зоны путём включения элемента Пельтье со сменой полярности подводимого к нему напряжения: будут открыты транзисторы VT10, VT13 мостового реверсивного усилителя, +Е2 подключается плюсом не левую по схеме сторону элемента Пельтье – зелёный светодиод VD8 "Норма" начнёт перемигиваться с красным светодиодом VD5 "Нагрев". Взаимодействие R13 с R9 обеспечивает гистерезис для компаратора нагрева DA2.2.

Важными элементами являются С2, С3. Они предотвращают самопроизвольные вплоть до возбуждения переключения компараторов, когда напряжения на входах компаратора близки к напряжению срабатывания компаратора (почти равны между собой) и плавно изменяются. С2, С3 вносят существенно больший вклад в стабилизацию работы компараторов, чем гистерезис.

Каскад на транзисторе VT7 образует 2-ух входовой элемент <или> для выключения светодиода VD8 "Норма", когда работает нагрев или охлаждение.

Настройка термостата заключается в установке ширины зоны нечувствительности (ЗН) подстроечным резистор R4; и к градуировке шкалы R7 (задание) в значениях температуры по образцовому термометру, измеряющему температуру рабочей зоны. При этом нужно иметь в виду следующее. Чем шире ЗН, тем ниже точность поддержания температуры. Ширина ЗН определяется инерцией тепловых процессов нагрева и охлаждения, инерция зависит от оптимальности выбора суммарной мощности (количества) элементов Пельтье. Оптимальный выбор мощности термоэлемента соответствует неспешному перемигиванию зелёного и одного из красных светодиодов (VD4 "Охлаждение" или VD5 "Нагрев"). Если, расширяя ЗН, обнаруживается, что зелёный светодиод VD8 "Норма" горит подолгу, то значит мощность термоэлемента избыточна. О слишком узкой ЗН свидетельствует одновременное горение всех 3-ёх светодиодов. Разумеется, одновременно они гореть не могут, это так воспринимается их переключения с большой частотой, соответственно их яркость свечения будет в треть накала. Именно для такого случая в мостовом реверсивном усилителе важно надёжное запирание транзисторов для предотвращения сквозных токов к.з. Если одновременно горят 2 светодиода: зелёный и один из красных, нагрев или охлаждение, то это говорит о том, что мощности термоэлемента недостаточно, мощность на пределе, дальнейшее увеличение температурного задания резистором R7 может быть не выполнено – заданная более крайняя температура может быть не достигнута, зелёный светодиод не загорится, всё время будет гореть только 1 светодиод, нагрев или охлаждение, сигнализируя о соответствующем непрерывном режиме работы термостата, в зависимости от того, какое задание выставлено по отношению к температуре окружающей среды.

Подстроечный резистор R11 не обязателен. Если R7 градуируется впервые, не требуется полное соответствие работы термостата графику рис. 1, выдаваемые термодатчиком DA1 напряжения будут укладываться в требуемый вам диапазон температур, то R11 можно не устанавливать. В этом случае при замене DA1 придётся заново отградуировать R7, либо установить R11 и им уложиться в ранее отградуированную шкалу R7.

R11 необходим для проверки работоспособности платы термостата. Вместо датчика температуры DA1 подключается управляемый стабилитрон TL431, и вращением R11 в широких пределах устанавливаются различные напряжения на стабилитроне TL431, имитируя работу датчика температуры.

При желании к датчику температуры DA1 через эмиттерный повторитель на VT2 может быть подключена магнито-электрическая измерительная головка для стрелочной индикации температуры в рабочей зоне. Автором измерительная головка не подключалась, и значения соответствующих элементов на схеме не указаны.

Конструкция и детали. Для рис.2 маломощные VT1 – VT7 могут быть любыми соответствующей структуры на ток Iк не менее 20 мА и на напряжение Uк не менее 25 В. На схеме указаны КТ502, КТ503 лишь потому, что под их корпус и цоколёвку (КБЭ) разведена печатная плата, и они являются самыми распространенными в этой цоколёвке. Распространенными транзисторами с цоколёвкой (КБЭ) также будут: КТ3102, КТ3107; КТ209 от буквы Г и далее по алфавиту с любым буквенным индексом – все они могут быть применены в термостате. DA1 можно заменить на К1019ЕМ1, LM x35, где x – число от 1 до 3, характеризующее класс прибора. Дроссели L1, L2 изготавливаются из медной трансформаторной эмалированной проволоки Ø не менее 0,8 мм, наматываются виток к витку в бескаркасную однорядную катушку Ø от 5 мм и длиной мм 20. Диоды любые маломощные. Если будет использоваться высокое напряжение +E2, то VD9, VD10 должны быть на это напряжение, одни из самых распространённые маломощные высоковольтных диодов КД105. Светодиоды АЛ307 и аналогичные индикаторные на рабочий ток 10 mA.

Чертёж печатной платы управляющей части термостата представлен на рис. 4. Силовая часть схемы автором изготавливалась отдельно, транзисторы VT10 – VT14 устанавливаются на радиаторы. Эти транзисторы выбираются исходя из требуемого тока и напряжения на термоэлементе Пельтье. В случае использования невысоковольтных VT8, VT9, из-за более высоких токов утечки возможно понадобится уменьшить R32, R33 до 47к и менее. Величина их сопротивления рассчитывается по формуле Iкбо * R ≤ 0,5 В. При этом нежелательно, чтобы соотношение R26:R32, R27:R33 было больше, чем 3:1.

Печатная плата управляющей части термостата односторонняя, оптимизирована для изготовления ручным способом. Все виды на плату, включая сборочный чертёж, даны со стороны меди-пайки-монтажа, что улучшает навигацию по плате при её ручном изготовлении, снижая вероятность возможных ошибок. Плата может быть изготовлена следующим образом. Чертёж платы, а именно места сверления отверстий, распечатывается на любой бумаге в масштабе 1:1. Если оригинальным чертежом платы является не компьютерный файл, а изображение в масштабе 1:1 на странице журнала, книги, то на просвет на кальку, или на любую иную бумагу, если просвет берётся на окне, переносятся места сверления отверстий. Лучше использовать лист тетради в клеточку, что позволяет точнее рисовать, производить коррекцию рисунка. Затем лист бумаги с нарисованными контуром платы и точками – местами будущих отверстий – разрезается в развёртку. В полученную развертку заворачивается заготовка платы, фиксируется каплей клея и сверлится прямо через бумагу. В зависимости от качества сверла и станка особо точные отверстия возможно придётся сперва наколоть шилом. Сторона меди просверленной заготовки платы зачищается мелкой нождачкой. Затем нитролаком или нитрокраской рисуются дорожки, контактные площадки. Инструмент – кисточка или рейсфедер. Если достаточно мелкую кисточку приобрести не удалось, то из кисточки удаляются лишние волоски. Чтобы лак потерял прозрачность и превратился в краску, в него выдавливается капля пасты из стержня шариковой ручки. Могут использоваться абсолютно любые водостойкие лакокрасочные материалы. Если плата будет травиться в не очень агрессивных травителях, то для рисования дорожек даже можно использовать некоторые типы перманентных маркеров. Самый простой нитролак запросто выдерживает травление в концентрированной азотной кислоте – в самом мощном и быстром травителе, который только может быть, плата травится всего несколько минут. А коль так, то использование нитроматериалов предпочтительно, т.к. они быстрее всего сохнут; нарисованная плата сохнет буквально на глазах в струе горячего воздуха из фена. Неагрессивными растворами для травления плат являются: раствор хлорного железа; раствор медного купороса (CuSO4) со столовой поваренной солью в пропорции 1:2, можно до насыщения, а можно 2 столовые ложки медного купороса и 4 ложки соли на 1 литр воды. После травления лакокрасочное покрытие удаляется механически или при помощи растворителя. Плата промывается, вновь зачищается, и облуживается. Вместо зачистки нождачкой плату можно обезжиривать – подготовка поверхности к нанесению покрытий может производиться не только механическим, но и химическим путём.

По такой же технологии в виде предварительной бумажной развёртки (лучше всего на миллиметровой бумаге) удобно изготавливать сложные лицевые панели, чтобы не производить утомительную разметку непосредственно на материале заготовки. Бумажной развёрткой может быть рисунок печатной платы распечатанный на глянцевой бумаге на лазерном принтере (жирность выставляется максимально возможная). Далее завёрнутая в такую развёртку заготовка платы (медью к распечатанным дорожкам) сверху разглаживается горячим утюгом до спекания тонера с медью. Достаточно 5 мин. разглаживаний. Готовность проверяется по невозможности оторвать бумагу от платы без маломальских усилий. Затем бумага смывается: в воде размокает и отслаивается, тонер остаётся спечённым с медью – плата готова к травлению, погружается в раствор для травления. Сторона платы, обращённая вниз ко дну ванночки с раствором, травится быстрее, но не должно быть соприкосновения со дном.

Как упростить схему термостата до терморегулятора, т.е. до устройства работающего только на нагрев для автоматического поддержания более высокой температуры рабочей зоны по сравнению с температурой окружающей среды, показано на рис. 5. От существующих схем этот терморегулятор отличается наличием низковольтной светодиодной индикации режимов работы, по которой в т.ч. можно судить об оптимальности выбора мощности нагревателя; и наличием контроля целостности подключения датчика температуры.

MOSFET транзистор FDP18N50 (VT13) является сравнительно дефицитным. Его можно заменить на IGBT транзисторы на требуемый ток ТЭНов; а также тиристорным эквивалентом, собранным по схеме . Распространённые высоковольтные MOSFET транзисторы рассчитаны на токи до 4 А, их можно использовать для включения сколь угодно мощных тиристоров, собрав усилитель по схеме рис. 6. Максимальный ток нагрузки в схеме рис. 6 равен удвоенному максимальному току одного тиристора, при использовании указанных на схеме КУ202H, M максимальный ток нагрузки (ТЭНов) равен 20 А – эквивалент использованию транзистора FDP18N50 в схеме рис. 5. Иные варианты подключения нагрузки показаны на рис. 7 – 8. R42, C6 в схеме рис. 8 защищают тиристоры от бросков напряжения, если коммутируемая нагрузка содержит значительную индуктивную составляющую.

Литература

- Бирюков С. Микросхемы-термодатчики К1019ЕМ1, К1019ЕМ1А. - Радио, 1996, № 7, с. 59, 60.

- http://doc.chipfind.ru/integral/

- http://transistor.by/support/techguide/

- http://kryothermtec.com/ru/

- http://www.crystalltherm.com/ru/

- Нечаев И. Автомат управляет освещением. - Радио, 1996, № 5, с. 46.

Контроллер был разработан для , но может быть использован в любом подобном устройстве. В публикации приводится полная принципиальная схема разработки и резидентное программное обеспечение.

К контроллеру холодильника предъявляется довольно много специфичных требований, обусловленных:

- функциональным назначением – стабилизацией воздуха в камере холодильника;

- особыми требованиями к точности и стабильности температуры, в соответствии с ;

- применением в качестве охлаждающего прибора – .

Управление элементом Пельтье. Требования к контроллеру.

- Система управления должна поддерживать температуру с высокой точностью, и главное – без резких колебаний. Еще одна причина, по которой релейные терморегуляторы от холодильников совершенно не приемлемы.

- В камере холодильника стабилизируется температура воздуха. Реакция изменения температуры воздуха, на изменение электрической мощности охлаждающего модуля крайне медленная – десятки минут. Математическое обеспечение регуляторов должно учитывать эту специфику.

- Устройство работает в круглосуточном режиме. Поэтому необходим высокий кпд, не большая потребляемая мощность. Желательно иметь возможность пользователю задавать максимальную мощность.

- В систему входят несколько компонентов, расположенных вне контроллера (датчики температуры, вентилятор, модуль Пельтье). Должна осуществляться автономная диагностика всех узлов системы и обеспечиваться защита от фатальных ошибок, перегрева, поломки вентилятора и т.п.

- Контроллер должен иметь простой, понятный интерфейс.

С учетов выше сказанного и был разработан контроллер для холодильника.

Параметры контроллера для холодильника на модуле Пельтье.

Структурная схема системы.

Пояснять здесь особенно нечего.

Принципиальная схема контроллера для холодильника на элементе Пельтье.

Схема не сложная. Главный компонент – микроконтроллер PIC18F2520 компании Microchip. К нему подключены:

Схема не сложная. Главный компонент – микроконтроллер PIC18F2520 компании Microchip. К нему подключены:

- трех разрядный, семи сегментный светодиодный индикатор VD9, через токоограничительные резисторы R20-R27;

- три кнопки, через диоды развязки VD6-VD8;

- два датчика температуры D1, D2;

- ключ управления вентилятором VT1;

- измерительные цепи:

- тока, через фильтр R12, C6;

- напряжения питания, через фильтр-делитель R8, R5, C4;

- напряжения на втором выводе нагрузки, через фильтр-делитель R9, R6, C5;

- драйвер ШИМ ключа VT2, VT3, R7, R10,R11;

- силовая часть импульсного стабилизатора VT5, VD2, L1...

Импульсный стабилизатор собран по традиционной схеме понижающего стабилизатора. Только нагрузка (элемент Пельтье) оторвана от земли. Это позволяет управлять ключом стабилизатора от сигнала микроконтроллера, привязанного к земле, что значительно упрощает схему.

Ключ стабилизатора VT5 управляется через драйвер от ШИМ модулятора микроконтроллера. Частота ШИМ 100 кГц. В открытом состоянии ключа ток поступает в нагрузку по цепи: питание, нагрузка, дроссель L1, ключ VT5. В закрытом – нагрузка питается от энергии, запасенной в дросселе, по цепи: дроссель L1, рекуперативный диод VD2. В зависимости от скважности ШИМ меняется энергия, передаваемая в нагрузку.

- Значение тока, потребляемого от источника питания измеряется через резисторы R16, R17.

- Мощность вычисляется как произведение тока на напряжение питания.

- Напряжение на нагрузке вычисляется как разность между значением напряжения питания и напряжением на втором выводе нагрузке.

Используя все эти параметры, контроллер определяет скважность ШИМ.

Дроссель L1 должен быть индуктивностью 300-400 мкГн и током насыщения 5 А. Я выполнил его на Ш образном сердечнике Ш36x18x10 2500НМС. Намотал 65 витков, зазор 1 мм.

Надо помнить, что частота ШИМ – 100 кГц. Поэтому должен быть феррит соответствующей марки. Лучше N87, можно 2500НМС, хотя думаю, что и 2000НМ будет работать. Обмотку лучше выполнить сложенным в 2-3 слоя тонким проводом, для борьбы со скин-эффектом.

Схема рассчитана на ток до 3 А. Но ничего не мешает применить другие компоненты для увеличения выходной мощности. На максимальную выходную мощность влияют параметры следующих элементов: R16, R17, VT5, VD2, L1, C10, L2, L3.

Требования к разводке схемы обычные для импульсных стабилизаторов. Минимальными должны быть связи между силовыми высокочастотными элементами: R16, R17, VT5, VD2, L1, C7, C9.

На элементах L2, L3, C11 собран выходной фильтр радиопомех. Скорее всего, можно обойтись без него.

Датчики температуры лучше подключить витыми парами.

Никакие компоненты схемы не нагреваются и не требуют радиаторов.

Математическое обеспечение регуляторов контроллера.

Математика регуляторов довольно сложная. Вот упрощенная схема.

Всего три основных регулятора.

- На самом нижнем уровне регулятор напряжения. Это ПИД регулятор (пропорционально интегрально дифференциальный). Его задача – управлять ШИМ так, чтобы напряжение на нагрузке было стабильным. Заданное напряжение он получает от предыдущего регулятора – регулятора мощности. Также он сглаживает пульсации, в основном, за счет дифференциальной составляющей.

- Выше регулятор мощности. Он стабилизирует мощность на нагрузке в соответствии с заданным значением от регулятора температуры. Это интегральный регулятор. Реальную мощность он вычисляет как произведение тока на напряжение.

- На верхнем уровне – регулятор температуры. Его задача – поддерживать стабильной температуру. Это медленный интегральный регулятор. Его интегральный коэффициент задан таким, что при ошибке рассогласования температуры 10 °C, мощность меняется на 10 Вт за 12 минут. Медленная реакция требуется из-за инерционности процесса охлаждения воздуха в холодильнике.

Подробнее описывать математику регуляторов не буду. Возможно, когда-нибудь напишу статью о теории автоматического регулирования в доступном виде.

Резидентное программное обеспечение.

Программа написана на ассемблере, с циклической переустановкой всех переменных. Зависать не может в принципе.

Программное обеспечение выполняет следующие функции:

- индикация:

- текущей температуры в камере холодильника;

- заданной температуры;

- текущей электрической мощности на элементе Пельтье:

- заданной максимальной мощности;

- температуры внешнего радиатора;

- включения питания;

- включения вентилятора;

- фатальные ошибки системы;

- стабилизация температуры воздуха в камере;

- управление вентилятором внешнего радиатора (включение при 30 °C, выключение при 27 °C);

- контроль состояния системы.

Работа с контроллером.

После включения питания на индикаторах пробегает надпись сайт и устройство работает в нормальном режиме.

На индикаторах отображается значение температуры в холодильнике.

Чтобы посмотреть заданную температуру надо нажать кнопку “выбор”. Установить заданную температуру можно, удерживая нажатой кнопку “выбор”, с помощью кнопок ”+” и ”-”.

Если нажать кнопку ”+” (без кнопки “выбор”), то контроллер будет показывать текущую мощность на модуле Пельтье в Вт. Значение мощности на индикаторах чередуется с отображением буквы ”P”. С помощью кнопки “выбор” можно посмотреть заданную максимальную мощность, а кнопками ”+” и ”-” ее задать.

Следующее нажатие кнопки ”+” (без кнопки “выбор”) переведет контроллер в режим индикации температуры внешнего радиатора. Значение температуры на индикаторах чередуется с отображением ”tr”.

Контроллер отслеживает и реагирует на следующие ошибки:

- Ошибка датчика температуры. Индицируется символами ”---” на индикаторах.

- Ошибка записи в EEPROM. Заданные параметры (температура, мощность) сохраняются в энергонезависимой памяти микроконтроллера. Ошибка возникает при не соответствии контрольных сумм этих данных. Реально она может появиться при первом включении или при выключении питания в момент записи. Исправляется перезаданием параметров.

- Ошибка перегрева (поломки вентилятора). Появляется, если внешний радиатор нагрелся до 50 °C. Это может возникнуть только при неисправном вентиляторе.

- При любой ошибке, контроллер снимает напряжение с модуля Пельтье и индицирует ошибку миганием светодиода.

Еще раз подчеркну, что регулятор температуры инерционный - при ошибке рассогласования температуры 10 °C, мощность меняется на 10 Вт за 12 минут. Т.е. маленькая мощность при включении питания – нормальное явление. Надо подождать.

Загрузить материалы по контроллеру для холодильника:

Если кто-нибудь повторит разработку, тем более улучшит, напишите мне о результатах.

При использовании материалов по этой разработке на других ресурсах, прошу давать актвную ссылку на сайт/.

На сайте появилась серия статей о .

Отличительные особенности:

- Непосредственное управление в токовом режиме предотвращает броски тока в термоэлектрических (TEC) модулях

- Встроенные силовые MOSFET

- Высокоэффективная, импульсная конструкция

- Функция ограничения пульсаций для снижения уровня шумов

- Отсутствие мертвой зоны, или рыскания в режимах малого выходного тока

- Регулируемый предел напряжения TEC модуля

- Раздельное управление пределами токов нагрева и охлаждения

- Выход ITEC обеспечивает мониторинг тока TEC модуля

- ИОН с погрешность 1%

- Частота преобразования 500 кГц/ 1 МГц

Выходной ток 3А (MAX1968)

Выходной ток 6А (MAX1969) - Термо- оптимизированный корпус TSSOP-EP

Области применения:

- Оптоволоконные лазерные модули

- Системы температурного контроля лазерных диодов в системах WDM, DWDM (wavelength division multiplexing - мультиплексирование по длине волны, dense wavelength division multiplexing - мультиплексирование с разделением по спектральной плотности)

- Сетевое оптоволоконное оборудование

- Оптические усилители EDFA (erbium-doped fiber amplifier - волоконный усилитель, легированный эрбием)

- Телекоммуникационные оптоволоконные интерфейсы

- Автоматическое тестовое оборудование

- Оборудование биотехнологических лабораторий

Типовая схема включения:

Расположение выводов:

Описание:

ИС MAX1968/MAX1969 имеют высокую степень интеграции и являются экономически - эффективными, высокопроизводительными драйверами импульсного режима TEC- термоэлектрических (охлаждающих) модулей Пелтье. Обе ИС обеспечивают непосредственное управление токовым режимом, для исключения бросков тока в модулях TEC. Встроенные FET снижают число необходимых подключаемых внешних элементов, и одновременно, повышают эффективность управления. Режим управления с частотой 500 кГц/1 МГц и уникальная система подавления пульсаций сокращают размеры используемых компонентов и уровень шумов.

ИС MAX1968 имеет однополярное питание и обеспечивает биполярный выходной сигнал управления 3 А путем включения модуля TEC между выходами двух синхронных понижающих стабилизаторов. Биполярный режим позволяет осуществлять температурный контроль без образования мертвых зон, или других нелинейностей при низких токах нагрузки. Такая реализация схемы управления обеспечивает отсутствие «рыскания» при приближении состояния системы к пороговой точке управления, требующей небольшого уровня охлаждения или нагрева системы. Аналоговый управляющий сигнал прецизионно устанавливает ток TEC модуля. ИС MAX1969 обеспечивает униполярный сигнал управления, вплоть до 6А. Отказоустойчивость оптимизируется установкой регулируемых порогов, как для напряжения, так и для тока модулей с раздельной установкой пределов тока нагрева и охлаждения. Аналоговый выход, также, осуществляет мониторинг тока TEC модуля.